Процесс проектирования

В этой статье был предложен новый облегченный метод проектирования стальных поршней дизельных двигателей, а полная схема расчета показана на рис. 4.

Новая облегченная конструкция поршней для стальных поршней дизельных двигателей.

Шаг 1. Исходный стальной поршень (OSP) в программном обеспечении UG NX 12.0 взаимодействовал с ANSYS 18.0/Workbench. Стальной поршень был создан в виде сетки и импортирован в модуль Steady-State-Thermal для создания модели моделирования температуры стального поршня. Точность имитационной модели температуры стального поршня была проверена посредством испытаний, и были получены точные тепловые граничные условия. Критерием валидации является относительная погрешность ≤ 5% между смоделированными и испытанными значениями температуры стального поршня. Этот шаг был завершен в разделах выше.

Шаг 2: На этом этапе для дальнейших исследований и анализа использовалась высокоточная модель температурного моделирования. На этом этапе основное внимание уделяется облегчению конструкции стальной головки поршня. В частности, модель стального поршня с большой конструкцией охлаждающей галереи была построена путем смещения поперечного сечения галереи наружу. Для каждой модели стального поршня с большим заломом в модулях «Установленное тепловое состояние» и «Статическая структурная модель» были построены модель температурного моделирования и модель термического напряжения соответственно. Далее в модуле Static Structural была построена имитационная модель термомеханической муфты на основе полученного максимального давления газа в цилиндрах. Прочность стальных поршней с обширными каналами была калибрована путем объединения напряжений стальных поршней. Наконец, был получен самый большой объём галереи.

Шаг 3: На этом этапе для дальнейшего исследования и анализа использовался самый большой объем галереи. На этом этапе основное внимание уделяется облегчению конструкции стального окна поршня. В частности, в модуле «Оптимизация топологии» Workbench была создана имитационная модель оптимизации топологии стального поршня путем задания проектного пространства, проектных переменных и целевых функций для оптимизации топологии. Модель решалась итеративно и была получена оптимизированная структура. Геометрию, оптимизированную по топологии, необходимо экспортировать в программное обеспечение UG NX 12.0 для реконструкции геометрии. Затем были созданы температурная имитационная модель, имитационная модель термической деформации и имитационная модель термомеханической связи для геометрически реконструированной модели. Кроме того, общая прочность стального поршня была калибрована в сочетании с напряжениями термомеханического сцепления. На этой основе были проверены термические и термомеханические сопряженные деформации юбки. Минимальная масса оконной области была получена при удовлетворении вышеуказанных требований. На этом этапе был получен легкий стальной поршень (LSP), и конструкция была завершена.

Метод проектирования

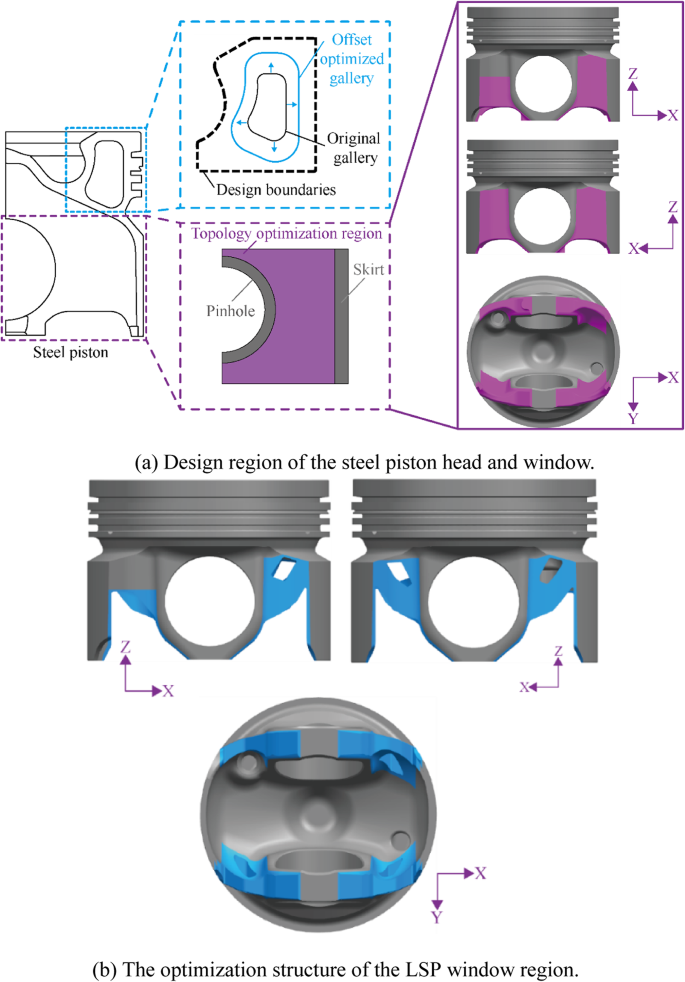

Предложенный новый метод облегченного проектирования в основном нацелен на облегчение головки и окна и показан на рис. 5. Конкретная область расчета показана на рис. 5а. Подробности описаны ниже

- (1)

Головной регион

Облегчение в этой области достигается поперечным прогрессивным методом. Новая большая галерея поперечного сечения создается путем установки кривой смещения наружу на основе исходной формы. Граница проектирования определяется границей стального поршня. Минимальная толщина стенки головной части не должна быть менее 1 мм. В процессе оптимизации смещение каждый раз корректируется на 0,10 мм для постепенного приближения к целевому значению. Преимущество этого метода в том, что процесс прост и быстр, и он подходит для оптимизации размера после определения базовой структуры или конфигурации.

Рис. 5

Специальные методы проектирования стальной головки поршня и оконных областей.

- (2)

Область окна

Метод оптимизации топологии направлен на поиск оптимального расположения материала и путей передачи усилия в заранее определенной области с высокой свободой проектирования.38. Среди них метод переменной плотности широко используется в практических инженерных приложениях.39. Поэтому в этой статье для изменения дизайна области окна был использован метод переменной плотности. Предполагается, что нелинейная связь между плотностью и свойствами материала показана в уравнении. (1).

$$\left\{ \begin{aligned}& E = \eta^{a} E{}_{0} \\& \nu = \nu_{0} \end{aligned} \right.$$

(1)

где Э – модуль Юнга материала, Па; н – коэффициент Пуассона; или – плотность материала, кг·м−3; α — константа и > 1. Индекс 0 представляет свойства фактического используемого материала.

Математическая модель метода переменной плотности представлена в уравнении. (2).

$$\left\{ {\begin{array}{*{20}l} {solve \, \eta = \left( {\eta_{1} , \, \eta_{2} , \, \eta_{3 } , \, \ldots , \, \eta_{n} } \right)^{T} } \hfill \\ {Min \,\, Compliance = \sum\limits_{i = 1}^{n} {\int_{\Omega } {f_{i} u_{i} d\Omega } + \sum\limits_{i = 1}^{3} {\int_ {\Gamma } {t_{i} u_{i} d\Gamma } } } } \hfill \\ {st\, Weight = \sum {\nu_{i} \eta_{i} \le M_{0} — M^{*} } } \hfill \\ {\quad \quad \varepsilon \le \eta_{i} \le 1 \, \left( {i = 1, \, 2, \, \ldots } \right)} \hfill \\ {\quad \quad \eta_{i} = 1 \, \left( {i = J_{1} , \, J_{2} , \, \ldots , \, J_{k} } \right)} \hfill \\ \end{array} } \right.$$

(2)

где илия – относительная плотность элемента, кг·м−3. Части с относительной плотностью, равной или близкой к 1, необходимо сохранить, а части, близкие к 0, необходимо удалить. жя – объемная сила, Н·м−3; тя – поверхностная сила, Н·м−2. М0 — верхний предел для заданной исходной массы конструкционного материала. М* — масса удаленного материала, указанная для оптимизации. е — нижний предел плотности. \(J_{1} , \, J_{2} , \ldots , \, J_{k}\) — количество элементов с постоянной плотностью единиц после оптимизации.

Как видно из рисунка, существует разница в выборе четырех областей, оптимизированных для окна, чтобы сохранить структуру входа и выхода охлаждающего масла. Термические нагрузки не учитывались в процессе оптимизации, поскольку термические напряжения составляют лишь небольшую часть общего напряжения в расчетной области.31. Имитационная модель оптимизации топологии была загружена давлением газа в цилиндрах, показанным на рис. 2 выше. Точность сходимости анализа была установлена на уровне 0,1%. Топологическая оптимизация проводится с учетом минимальной жесткости стального поршня под механической нагрузкой в качестве ограничения с целью достижения наименьшей массы.

Объем ЛСП, полученный в результате оптимизации, составляет 114 601,3122 мм.3что снизило массу на 8,86% по сравнению со 125 742,1482 мм.3 ОСП. Галерея LSP получается путем смещения поперечного сечения галереи OSP на 0,4 мм наружу. Объем галереи в головной области ЛСП увеличился с 44 162,5541 мм.3 в ОСП до 49148,2408 мм3 с соответствующим снижением массы на 11,29%. Оптимизационная структура области окна LSP представлена на рис. 5б. Объем оконной области ЛСП уменьшен с 14 770,2121 мм.3 ОСП до 8585,2136 мм3с соответствующим снижением массы на 41,87%.

%20(1)_resized.jpg)